- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

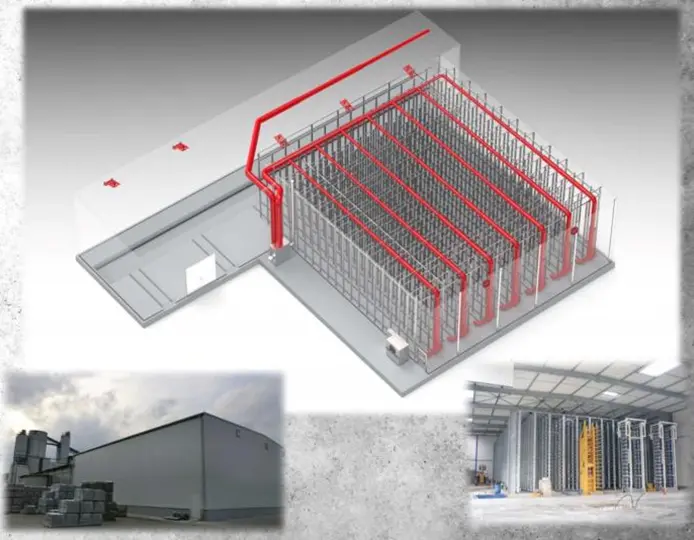

Système de four à durcissement: le four de précision pour la perfection industrielle

Lorsque les matériaux ont besoin d'un traitement thermique exact pour obtenir leurs propriétés idéales, unSystème de four à durcissementoffre un traitement thermique contrôlé pour des résultats cohérents et de haute qualité. Ces fours spécialisés transforment les matières premières en produits finis grâce à une gestion précise de la température - essentiel pour les industries où les performances et la durabilité ne sont pas négociables.

Pourquoi guérir les fours

- Environnement contrôlé: maintient les températures exactes (précision ± 1 ° C) pour un durcissement uniforme

- Cycles personnalisables: rampes programmables, titulaires et recharges pour différents matériaux

- Économie d'énergie: l'isolation avancée et la récupération de chaleur réduisent les coûts d'exploitation

- Résultats reproductibles: élimine l'erreur humaine dans les processus de durcissement critiques

Industries clés qui reposent sur le durcissement des fours

- Aerospace (composants d'aéronefs composites)

- Automobile (plaquettes de frein, pièces en fibre de carbone)

- électronique (encapsulants, composés de rempotage)

- Dispositifs médicaux (caoutchouc en silicone, matériaux bio-compatibles)

- Revêtements industriels (revêtement en poudre, peintures industrielles)

Comment fonctionnent les fours

1. Chargement - pièces placées sur des racks / plateaux pour une exposition optimale à la chaleur

2. Ramp-Up - L'augmentation progressive de la température empêche le choc thermique

3. Phase de trempage - maintient la température cible pour la réticulation / durcissement complète

4. refroidir - Descente contrôlée à température ambiante

Caractéristiques du four moderne

✔ Contrôle multi-zones - Différentes sections maintiennent des températures distinctes

✔ journalisation des données - enregistre chaque lot pour l'assurance qualité

✔ Options résistantes à l'explosion - pour le traitement des matériaux basés sur les solvants

✔ Chargement automatisé - Armes robotiques pour la production à volume élevé

Choisir le bon four de durcissement

Considérer:

- Taille de la chambre (de Benchtop à Walk-In)

- Température maximale (150 ° C à 700 ° C + GAMES)

- Contrôle de l'atmosphère (air, azote, options de vide)

- Méthode de chauffage (électrique, gaz, infrarouge)

Conseil de pro: Pour les matériaux composites, recherchez des fours avec des cycles de démasition qui compressent périodiquement les couches pendant le durcissement.

Des cadres de vélo en fibre de carbone aux composants des vaisseaux spatiaux, les systèmes de four à durcissement fournissent les conditions thermiques exactes nécessaires pour transformer les matières premières en produits haute performance. Ce sont les héros méconnus derrière de nombreux miracles de fabrication modernes - où la chaleur précise fait toute la différence entre «bon» et «parfait de vol».

N'oubliez pas: un bon durcissement ne concerne pas seulement la chaleur - il s'agit de chaleur contrôlée. C’est pourquoi les professionnels ne remplacent jamais les fours ordinaires aux processus de durcissement critiques.

Fondée en 1979, Quangong Machinery Co., Ltd. (QGM) a son siège social à Quanzhou, Fujian, couvrant une superficie de 60 acres et a un capital enregistré de 100 millions de yuans. Il s'agit d'une entreprise de haute technologie spécialisée dans la recherche et le développement, la fabrication et les ventes d'équipements écologiques de fabrication de blocs en béton. Visitez notre site Web àhttps://www.qgmbrickcuringkiln.com/pour en savoir plus sur nos produits. Pour des demandes, vous pouvez nous joindre àzoul@qzmachine.com.

Actualités connexes

- Pourquoi choisir un four de durcissement pour machine de fabrication de blocs pour une production de blocs efficace ?

- Qu'est-ce qui rend un four de polymérisation de machine à briques structurelles galvanisées à chaud essentiel pour la production de briques moderne ?

- Pourquoi choisir une machine à briques avec four de durcissement à cadre pour une construction moderne ?

- Pourquoi un four de durcissement pour structure en brique et béton est-il essentiel pour les projets de construction modernes ?

- Qu'est-ce qu'un système de contrôle de température pour une machine à briques et pourquoi est-il important ?

- Pourquoi choisir une machine à briques avec four de durcissement à cadre pour une efficacité de construction moderne ?

Laissez-moi un message