- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Pourquoi choisir un four de durcissement pour machine de fabrication de blocs pour une production de blocs efficace ?

2025-12-17

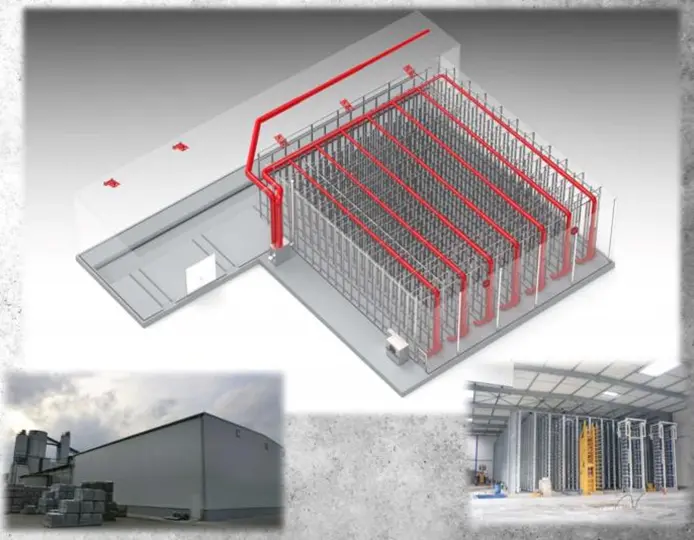

LeFour de durcissement de machine de fabrication de blocsest un équipement essentiel dans la construction moderne et la fabrication de matériaux de construction. Il est conçu pour accélérer le processus de durcissement des blocs de béton, garantissant ainsi résistance, durabilité et cohérence dans la production de blocs. Contrairement au durcissement traditionnel à l’air, qui peut prendre plusieurs jours et dépend fortement des conditions météorologiques, un four de durcissement offre un environnement contrôlé qui garantit une hydratation optimale et un durcissement uniforme des blocs.

En intégrant un four de durcissement à vos opérations de fabrication de blocs, les fabricants peuvent atteindre une efficacité de production plus élevée, réduire les défauts et améliorer la qualité globale de leurs blocs de construction. Mais qu'est-ce qui définit exactement unFour de durcissement de machine de fabrication de blocsà part, et quel impact cela a-t-il sur votre ligne de production ?

Comment fonctionne un four de durcissement pour machine à fabriquer des blocs ?

A Four de durcissement de machine de fabrication de blocsfonctionne en fournissant un environnement de température et d’humidité contrôlées pour les blocs fraîchement moulés. Le mécanisme clé implique les étapes suivantes :

-

Chargement:Les blocs fraîchement moulés sont placés à l’intérieur du four sur des plateaux ou des supports spécialisés.

-

Contrôle de l'humidité :De la vapeur ou de l'air chaud circule dans le four pour maintenir des niveaux d'humidité optimaux.

-

Régulation de la température :Le four chauffe les blocs à une température précise adaptée à un durcissement accéléré.

-

Cycle de durcissement :Les blocs restent dans le four pendant une durée définie, généralement comprise entre 12 et 24 heures, en fonction du type de bloc et des exigences de production.

-

Déchargement:Les blocs entièrement durcis sont retirés, prêts à être emballés ou utilisés immédiatement dans des projets de construction.

Ce processus garantit une résistance uniforme sur tous les blocs et réduit considérablement le temps de durcissement par rapport aux méthodes traditionnelles.

Quelles sont les principales spécifications d’un four de durcissement pour machine de fabrication de blocs ?

Choisir le bonFour de durcissement de machine de fabrication de blocsnécessite de comprendre ses spécifications techniques. Voici un aperçu détaillé des paramètres généralement proposés par QUANGONG MACHINERY CO.,LTD :

| Paramètre | Spécification |

|---|---|

| Type de four | Durcissement à la vapeur/durcissement à l'air chaud |

| Capacité | 500 à 5 000 blocs par lot |

| Plage de température | 40°C – 90°C (réglable) |

| Contrôle de l'humidité | 60 % à 95 % d'humidité relative |

| Temps de durcissement | 12 à 24 heures (selon le type de bloc) |

| Alimentation | 380V/50Hz ou personnalisé |

| Matériel | Acier inoxydable ou métal résistant à la corrosion |

| Automation | Système de contrôle PLC avec synchronisation et alarme automatiques |

| Méthode de chargement | Convoyeur manuel ou automatique |

| Efficacité énergétique | Isolation thermique élevée pour réduire les pertes de chaleur |

Ce tableau donne une idée claire de ce à quoi les fabricants peuvent s'attendre lorsqu'ils intègrent un four de durcissement à leurs machines de fabrication de blocs. La combinaison d’un contrôle précis de la température et d’une gestion de l’humidité est essentielle pour une production de blocs de haute qualité.

Pourquoi devriez-vous choisir un four de durcissement pour machine de fabrication de blocs plutôt qu'un four de durcissement traditionnel ?

Les méthodes traditionnelles de cure consistent à laisser les blocs de béton à l'air libre ou à les arroser sous l'eau. Bien que cette méthode soit peu coûteuse, elle prend du temps et dépend fortement des conditions météorologiques, ce qui peut conduire à une résistance incohérente des blocs. Voici pourquoi unFour de durcissement de machine de fabrication de blocsest une meilleure alternative :

-

Production plus rapide :Les blocs durcissent en heures plutôt qu'en jours, permettant plusieurs cycles de production par jour.

-

Qualité constante :Chaque bloc reçoit un traitement uniforme de chaleur et d’humidité, garantissant une résistance constante.

-

Efficacité spatiale :Les fours prennent moins de place que les chantiers de séchage ouverts.

-

Indépendance météo :La production n'est pas affectée par la pluie, l'humidité ou les températures extrêmes.

-

Économies d'énergie :Les fours avancés dotés d’une isolation adéquate réduisent la consommation d’énergie par rapport à un durcissement prolongé à l’eau.

En résumé, investir dans un four de durcissement maximise le rendement, réduit les déchets et améliore la qualité de vos blocs, donnant ainsi aux fabricants un avantage concurrentiel.

Quel type de four de durcissement convient le mieux à votre ligne de production de blocs ?

Choisir le bon type deFour de durcissement de machine de fabrication de blocsdépend de l’échelle de production, du type de bloc et du budget. Les types courants comprennent :

-

Four de durcissement à la vapeur :Utilise de la vapeur saturée pour un durcissement accéléré. Idéal pour la production à grande échelle de blocs de béton et de briques.

-

Four de durcissement à air chaud :Utilise la circulation de l’air chauffé pour le durcissement. Convient aux blocs légers ou aérés.

-

Four hybride :Combine à la fois la vapeur et l’air chaud pour une flexibilité et une efficacité maximales.

Chaque type présente des avantages en fonction de la résistance du bloc souhaitée, du temps de durcissement et des coûts énergétiques. QUANGONG MACHINERY CO., LTD fournit des solutions personnalisées pour toutes les échelles de production.

Comment maximiser l’efficacité de votre four de durcissement pour machine de fabrication de blocs ?

Le fonctionnement efficace d’un four de durcissement garantit une utilisation optimale de l’énergie, une qualité de bloc constante et des coûts d’exploitation réduits. Voici quelques conseils :

-

Four de préchauffage :Assurez-vous que le four atteint la température souhaitée avant de charger de nouveaux blocs.

-

Utilisez des plateaux de chargement appropriés :Évitez le surpeuplement pour permettre une répartition uniforme de la chaleur et de la vapeur.

-

Surveiller l'humidité et la température :Les systèmes PLC avec capteurs peuvent automatiser et optimiser ces paramètres.

-

Entretien régulier :Nettoyez les tuyaux de vapeur et vérifiez les fuites pour maintenir les performances.

-

Récupération d'énergie :Certains fours permettent de réutiliser la chaleur résiduelle des cycles précédents, réduisant ainsi les coûts d'électricité.

La mise en œuvre de ces meilleures pratiques garantit que le four de durcissement contribue positivement à l’efficacité globale de la production.

FAQ sur le four de durcissement de la machine de fabrication de blocs

Q1 : Quel est le temps de durcissement optimal dans un four de durcissement d’une machine de fabrication de blocs ?

A1 : Le temps de durcissement optimal varie en fonction du type de bloc et des paramètres du four. Généralement, les blocs de béton standard nécessitent 12 à 24 heures dans un four de durcissement à la vapeur pour atteindre leur pleine résistance. Les blocs légers ou aérés peuvent nécessiter des cycles légèrement plus courts.

Q2 : Comment un four de durcissement améliore-t-il la résistance des blocs ?

A2 : En maintenant une chaleur et une humidité contrôlées, le four accélère l'hydratation du ciment dans les blocs, produisant une résistance à la compression plus élevée, un retrait réduit et une durabilité améliorée par rapport aux blocs durcis à l'air.

Q3 : Un four de durcissement de machine de fabrication de blocs peut-il être intégré à des lignes de production de blocs automatiques ?

A3 : Oui, la plupart des fours modernes sont compatibles avec les machines de fabrication de blocs contrôlées par PLC. Ils peuvent se synchroniser avec les convoyeurs et les systèmes de chargement/déchargement automatisés, permettant une production entièrement automatisée avec une intervention humaine minimale.

Q4 : Quels sont les avantages en matière d’efficacité énergétique de l’utilisation d’un four de durcissement ?

A4 : Les fours de durcissement avancés utilisent une isolation thermique, un recyclage de la vapeur et des systèmes de contrôle précis pour minimiser la consommation d'énergie. Par rapport au durcissement traditionnel à l'eau ou à l'air, ils réduisent les temps d'arrêt de production et les coûts d'exploitation, ce qui en fait un choix durable pour les fabricants.

Conclusion

A Four de durcissement de machine de fabrication de blocsn'est plus un accessoire optionnel : il s'agit d'un investissement essentiel pour les fabricants de blocs de béton modernes qui recherchent une efficacité élevée, une qualité constante et des coûts d'exploitation réduits. En fournissant un environnement contrôlé pour le durcissement, ces fours garantissent que chaque bloc répond aux normes de résistance et de durabilité requises tout en optimisant le temps de production.

MACHINES CIE., LTD DE QUANGONGpropose une gamme deFour de durcissement de machine de fabrication de blocsdes solutions adaptées à vos besoins de production, des installations à petite échelle aux lignes industrielles entièrement automatisées. Pour des spécifications plus détaillées, des tarifs ou des conseils techniques,contactMACHINES CIE., LTD DE QUANGONGdirectement pour discuter de la manière dont nos équipements peuvent transformer votre processus de production de blocs.

Actualités connexes

- Qu'est-ce qui rend un four de polymérisation de machine à briques structurelles galvanisées à chaud essentiel pour la production de briques moderne ?

- Pourquoi choisir une machine à briques avec four de durcissement à cadre pour une construction moderne ?

- Pourquoi un four de durcissement pour structure en brique et béton est-il essentiel pour les projets de construction modernes ?

- Qu'est-ce qu'un système de contrôle de température pour une machine à briques et pourquoi est-il important ?

- Pourquoi choisir une machine à briques avec four de durcissement à cadre pour une efficacité de construction moderne ?

- Qu'est-ce qu'un four à durcissement en brique en béton?